-

Gumi dagasztógépA gumidagasztó egyfajta ipari berendezés, amelyet a gumi- és műanyagiparban használnak nyersanyag...

Gumi dagasztógépA gumidagasztó egyfajta ipari berendezés, amelyet a gumi- és műanyagiparban használnak nyersanyag... -

Gumi Banbury gépA korszerű gumi- és műanyagfeldolgozás területén a hatékony, energiatakarékos és környezetbarát g...

Gumi Banbury gépA korszerű gumi- és műanyagfeldolgozás területén a hatékony, energiatakarékos és környezetbarát g... -

Nyitott gumikeverő malomA nyitott gumikeverő malom két vízszintesen elhelyezett hengerrel rendelkezik, és a gumi (vagy mű...

Nyitott gumikeverő malomA nyitott gumikeverő malom két vízszintesen elhelyezett hengerrel rendelkezik, és a gumi (vagy mű... -

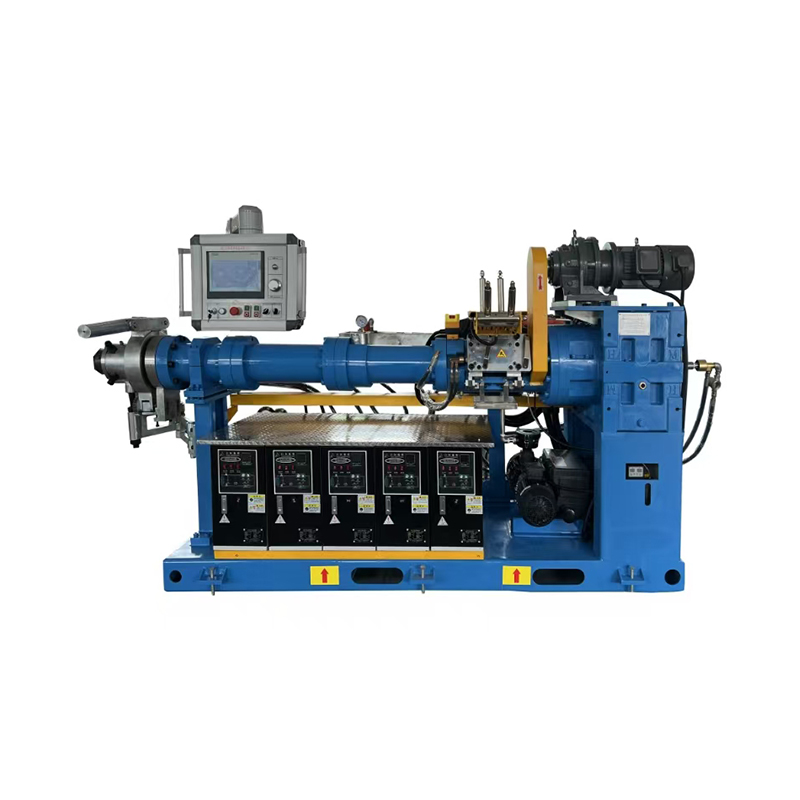

Kétcsavaros adagoló extruder gépA gumifeldolgozó iparban a keverési folyamat közvetlenül befolyásolja a késztermék minőségét és a...

Kétcsavaros adagoló extruder gépA gumifeldolgozó iparban a keverési folyamat közvetlenül befolyásolja a késztermék minőségét és a... -

2 tekercses gumi naptárgépFőleg gumitermékek, például gumiabroncsok, szállítószalagok, gumilapok stb. kalanderezésére haszn...

2 tekercses gumi naptárgépFőleg gumitermékek, például gumiabroncsok, szállítószalagok, gumilapok stb. kalanderezésére haszn... -

3 tekercses gumi naptárgépFőleg szálkábelből, vászonból és más szőtt anyagokból készült gumilapok egyoldali, egyszeri folya...

3 tekercses gumi naptárgépFőleg szálkábelből, vászonból és más szőtt anyagokból készült gumilapok egyoldali, egyszeri folya... -

4 tekercses gumi naptárgépFőleg egy- és kétoldalas, egykor folyamatos bevonatú szálkábelek, vászon és egyéb szőtt anyagok g...

4 tekercses gumi naptárgépFőleg egy- és kétoldalas, egykor folyamatos bevonatú szálkábelek, vászon és egyéb szőtt anyagok g... -

5/6 görgős műanyag naptárgépA modern műanyagfeldolgozó iparban elengedhetetlen az egyenletes vastagság, a kiváló felületi min...

5/6 görgős műanyag naptárgépA modern műanyagfeldolgozó iparban elengedhetetlen az egyenletes vastagság, a kiváló felületi min... -

PVC műanyag lágyfólia kalandergépEzt a gyártósort mezőgazdasági fóliák, színes fóliák, átlátszó fóliák, flexibilis szalagfilmek st...

PVC műanyag lágyfólia kalandergépEzt a gyártósort mezőgazdasági fóliák, színes fóliák, átlátszó fóliák, flexibilis szalagfilmek st... -

PVC merev lemez kalander vonalEzt a gyártósort mindenféle átlátszó, félig átlátszó és nagy töltetű merev PVC műanyag csomagolól...

PVC merev lemez kalander vonalEzt a gyártósort mindenféle átlátszó, félig átlátszó és nagy töltetű merev PVC műanyag csomagolól... -

Hot Feed ExtruderA gumifeldolgozó iparban a forró betáplálás extrudálás továbbra is létfontosságú technológia a fé...

Hot Feed ExtruderA gumifeldolgozó iparban a forró betáplálás extrudálás továbbra is létfontosságú technológia a fé... -

Hidegtápláló extruderA mai gumigyártó iparban, ahol a következetesség, az automatizálás és az energiahatékonyság kulcs...

Hidegtápláló extruderA mai gumigyártó iparban, ahol a következetesség, az automatizálás és az energiahatékonyság kulcs... -

Mikrohullámú forró levegős kikeményítő vonalA gumigyártó iparban a vulkanizálás kritikus folyamat, amely meghatározza a gumitermékek végső fi...

Mikrohullámú forró levegős kikeményítő vonalA gumigyártó iparban a vulkanizálás kritikus folyamat, amely meghatározza a gumitermékek végső fi... -

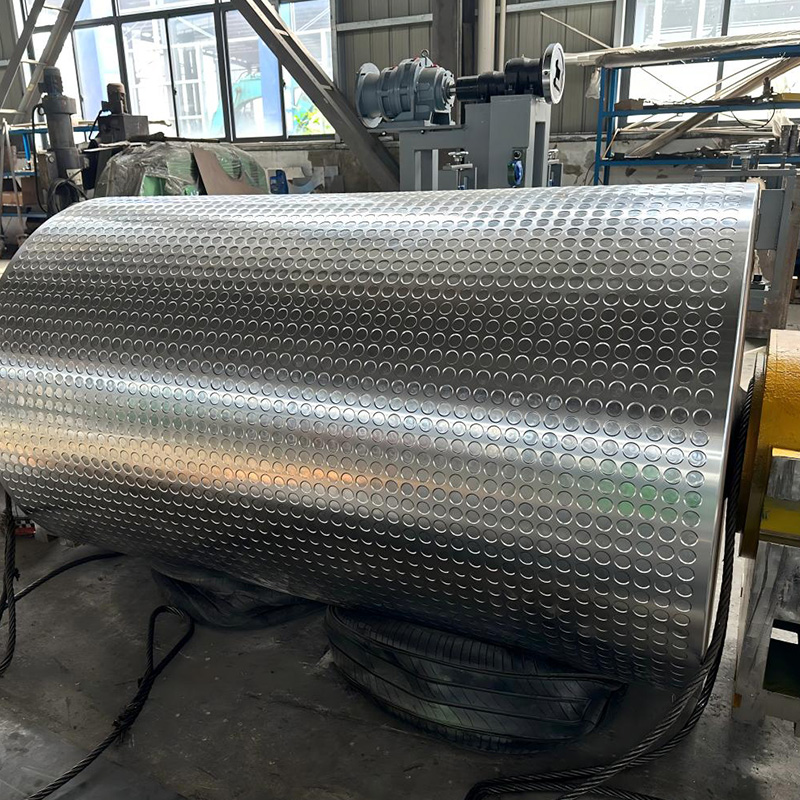

Vulkanizáló hengerA gumiiparban a vulkanizálási folyamat a kulcsfontosságú láncszem a késztermék teljesítményének m...

Vulkanizáló hengerA gumiiparban a vulkanizálási folyamat a kulcsfontosságú láncszem a késztermék teljesítményének m... -

Magas hőmérsékletű olajvezérlőSzámos ipari területen, mint például a gumi, a műanyagok, a vegyszerek, a fröccsöntés, a kompozit...

Magas hőmérsékletű olajvezérlőSzámos ipari területen, mint például a gumi, a műanyagok, a vegyszerek, a fröccsöntés, a kompozit...

Gumi termékek

Berendezési megoldásaink a gumitermékek területén, amelyeket a "folyamatos fröccsöntés, nagy pontosságú vezérlés és több kategóriás kompatibilitás" jellemez, mélyen lefedik a lemez alakú termékek és a speciális alakú/szalagos termékek teljes forgatókönyv szerinti gyártását. Kiválóan alkalmazhatók mind az alapvető ipari alkatrészekhez, mind a végfogyasztási cikkekhez. A részletes kiterjesztés a következő:

I. Lemez alakú gumitermékek: „Nagy felületű, nagy egyenletességű és funkcionális kompozitok” gyártására összpontosítva

1. Ipari és speciális gumilapok

- Alkalmazási forgatókönyvek: Beleértve a vegyi korróziógátló gumilemezeket (például korróziógátló rétegeket a padlókhoz a galvanizáló műhelyekben), az élelmiszer-minőségű kopásálló gumilemezeket (például a vágóhidak műtőasztalaihoz csúszásgátló alátéteket) és a magas hőmérsékletnek ellenálló szilikongumi lemezeket (például az elektronikus bélések sütőkhöz).

- Technikai alkalmazkodóképesség: A nyersanyagok, például természetes gumi, nitrilkaucsuk és szilikongumi kalanderekkel történő nagy pontosságú fóliázása révén (vastagság tartomány 0,5-50 mm, eltérés ≤0,03 mm), kombinálva az egyoldalas/kétoldalas folyamatos gumírozási technológiával a textíliákhoz (vászon, üvegszálak) fokozottan ellenállóvá válik. (a szakítószilárdság több mint 30%-kal nőtt). Például a kémiai korróziógátló gumilemezek sav- és lúgálló gumiréteget igényelnek az alapréteghez. A berendezés a kalanderhengerek hőmérsékletének (120-180 ℃) és nyomásának szinkron szabályozásával azonnali, buborékmentes kötést biztosít a gumiréteg és az alapanyag között, elkerülve a kémiai behatolás okozta rétegvesztést.

- Alapvető előnyök: A hagyományos öntési eljárásokkal összehasonlítva a folyamatos kalanderezéssel 100 méternél hosszabb gumilemezek egyszeri öntését lehet megvalósítani, ami jelentősen csökkenti az illesztési veszteséget (az anyagfelhasználási arány 70%-ról 95%-ra nőtt).

2. Vékony szállítószalagok és nyomdatakarók

- Vékony szállítószalagok: Alkalmas könnyű anyagok szállítására (például kozmetikai gyártósorok és gyógyszercsomagoló sorok), "poliészter zsinórszövet gumiréteg" kompozit szerkezettel. A berendezés a zsinórszövet és a gumianyag azonnali kikeményítését folyamatos gumírozási technológiával valósítja meg, a gumiréteg vastagságát 0,3-1 mm-re szabályozzák, így biztosítva, hogy a szállítószalag vékony, mégis szívós (szakítószilárdság 15 MPa-ig). Felületi simasága (Ra ≤0,8μm) megfelel az élelmiszer-minőségű higiéniai szabványoknak (megfelel az FDA 21 CFR 177.2600 szabványnak).

- Nyomdatakarók: A nyomdagépek fő fogyóeszközeiként nagy rugalmassággal és méretstabilitásukkal kell rendelkezniük. A berendezés nitril gumi és nejlon alapszövet többrétegű kompozit kalanderezését végzi kalandereken keresztül, pontosan szabályozva az egyes rétegek vastagsági arányát (gumiréteg: alapszövet = 1:2), biztosítva, hogy a takaró ne nyúljon meg vagy deformálódjon nagy sebességű (30 000 lap/óra) nyomtatás során, alkalmas könyvek és csomagolóanyagok nagy pontosságú nyomtatására.

3. Vízálló anyagok és gumi-műanyag padlóburkolatok

- Vízálló anyagok: Ilyenek a tető vízszigetelő membránjai (gumi és poliészter nem szőtt anyagból) és alagút vízzáró lemezek. A berendezés a gumirétegek (például EPDM gumi) és az erősítőszövet egyszeri összekeverését valósítja meg a kétoldalas folyamatos gumírozási technológiával. A gumiréteg sűrűsége eléri az 1,2g/cm³-t, biztosítva a vízáteresztő képességet (0,3 MPa nyomás alatt 30 percig nem szivárog), és alacsony hőmérsékletű rugalmassága (-30 ℃ repedés nélkül) alkalmas Észak-Kína hideg régióira.

- Gumi-műanyag padlóburkolatok: Kopásálló és csúszásgátló padlóburkolatok, amelyeket bevásárlóközpontokban, kórházakban stb. használnak, és a "PVC gumi anyagú üvegszálas filc" kalanderezett keverékét alkalmazzák. A berendezés egyszerre tudja elvégezni a gumianyag színezést, dombornyomást (például fa erezet, márvány erezet utánzat), és alapanyag ragasztást, 20 méter/perc gyártási sebességgel. A kalanderezési hőmérséklet szabályozásával (160-180 ℃) a padlóburkolat hőzsugorodása ≤0,5% legyen, elkerülve a beépítés utáni ívesedést.

4. Bélések és funkcionális lemezek

- Ipari bélések: Például a tárolótartályok korróziógátló burkolatai (butil gumilemezek) és kopásálló bélések centrifugadobokhoz (neoprén gumilemezek). A kalanderek nagy pontosságú vastagságszabályozása (eltérés ≤0,02 mm) tökéletes kötést biztosít a bélés és a berendezés belső fala között, csökkentve a hézagokat a közeg behatolásához; a folyamatos gyártási mód kielégíti a nagy (10 méter feletti átmérőjű) tárolótartályok integrált bélései iránti igényt, elkerülve az illesztési hézagok okozta korróziós kockázatokat.

- Hangszigetelő és lengéscsillapító lemezek: Gumi hangszigetelő lemezek (gumiból és hangelnyelő pamutból), épületekben és autókban használatosak. A berendezés szoros kötést valósít meg a gumiréteg és a hangelnyelő anyagok között a gumírozási technológián keresztül, a gumiréteg egyenletessége pedig stabil hangszigetelést (≥25dB) biztosít, amely alkalmas a lakossági liftaknák és az autók motortereinek zajcsökkentésére.

II. Speciális alakú/szalagos gumitermékek: A "varratmentes, nagy pontosságú és összetett szerkezet" gyártási nehézségeinek leküzdése

1. Varrat nélküli kör alakú szíjak és sebességváltó szíjak

- Alkalmazási forgatókönyvek: Élelmiszer-szállító kör alakú szalagok (például kekszgyártó sorok), szinkronszalagok textilipari gépekhez és alapszalagok csiszolószalagokhoz.

- Technikai áttörés: A hagyományos körszíjak többnyire kötésekkel vannak összeillesztve, amelyek nagy sebességű működés során hajlamosak eltörni. Berendezéseink a varrat nélküli körszíjak egyszeri öntését "folyamatos extrudálás-kalanderezés-vulkanizálás integráció" eljárással valósítják meg: először a gumianyagot és a kordszövet alapréteget kalanderezzük és összekeverjük, majd egy körformán keresztül folyamatosan vulkanizáljuk, biztosítva a szíjtest kerületi eltérését (a szalag testének a szakítószilárdsága ≤1 mm, a fuga szilárdsága pedig ≤1 mm). ≥18MPa), alkalmas 24 órán keresztül folyamatosan működő ipari gyártósorokhoz.

2. Gumi tömítőcsíkok és profilok

- Tömítőcsíkok: Beleértve az autóipari ajtók és ablakok tömítőcsíkjait (EPDM anyag) és a konténerajtó keret tömítőcsíkjait (EPDM és habgumi kompozit). A berendezés összetett keresztmetszetű tömítőcsíkokat (például pelyhesítő rétegű szerkezeteket és acél magvázakat) képes előállítani a "többhengeres kalanderes extrudálásos kompaundálás" technológiával, méretpontossággal (keresztmetszeti eltérés ≤0,1 mm), amely biztosítja a tökéletes illeszkedést a szerelőhoronyhoz, valamint a leesés elkerülését (25 mm-es ≥5 mm). összeszerelés.

- Profilok: Például kábelvédő hüvelyek (neoprén) és fitneszeszközök fogantyúi (habgumi). A berendezés támogatja többféle gumianyag (például keménygumi lágygumi kompozit) koextrudálásos kalanderezését, lehetővé téve az összetett keresztmetszetek, például "T-típusú", "L-típusú" és "üreges típusú" egyszeri öntését, a gyártási hatékonyság 50%-kal megnövelve a hagyományos fröccsöntéshez képest, valamint online ellenőrző rendszereket a méreteltéréses termékek kiküszöbölésére.

3. Gumitömlők és folyadékszállító tartozékok

- Ipari tömlők: Például olajálló tömlők (nitril gumi belső réteg vászonerősítő réteg) és élelmiszer-minőségű szilikon tömlők (tejtermékek szállítására használják). A berendezés "folyamatos belső gumi kalanderezést - erősítőréteg fonást - külső gumikötést" alkalmaz, biztosítva a tömlő belső átmérőjének tűrését (≤0,2 mm) és nyomásállóságát (üzemi nyomás 1-10 MPa). Ezenkívül a szilikontömlők gyártása megfelel az USP VI osztályú orvosi tanúsítványnak, amely alkalmas tiszta szállításra a gyógyszer- és élelmiszeriparban.

- Nagynyomású tömlőcsatlakozások: A tömlőcsatlakozások tömítő gumigyűrűit kalanderek állítják elő, nagy pontosságú méretszabályozással (átmérőeltérés ≤0,05 mm), amely biztosítja a fém csatlakozások szoros illeszkedését, elkerülve a nagynyomású folyadékszivárgást (például hidraulikus rendszerek tömlői).

4. Vízzáró övek és műszaki tömítések

- Vízzáró övek: Gumi vízzáró övek (természetes gumi zsinórszövet megerősítése), amelyeket vízvédelmi projektekben (például gátakban és alagutakban) használnak. A berendezés folyamatos gumírozási technológiával a zsinórszövetet ágyazza be a gumiszalag testébe, vízzáró szerkezeteket képezve, például "központi lyukakat" és "bordákat". A gumiréteg és a szövetréteg közötti leválási szilárdság ≥3 kN/m, ami biztosítja a víznyomás alatti leválás hiányát, alkalmas nagy víznyomású forgatókönyvekre 100 méter feletti vízmagasság esetén.

- Műszaki tömítések: Például épületek tágulási hézaga tömítőcsíkjai (neoprén) és hídcsapágyak porvédő burkolatai (EPDM gumi). A kalanderezési eljárással finom szerkezetek, például "ajkak" és tömítések "hornyok" egyszeri öntése valósítható meg, méretstabilitással (a méretváltozás mértéke ≤3% termikus öregítés után), amely megfelel a hosszú távú kültéri használat követelményeinek.

III. Technikai felhatalmazás: Három alapvető érték létrehozása a gumitermékek iparában

- Hatékonysági forradalom: A folyamatos gyártási mód a tányér alakú termékek napi kibocsátását a hagyományos eljárások 2-3-szorosára növeli (például a gumi-műanyag padlók elérhetik a napi 10 000 µm-ot), és a speciális formájú termékek formacseréjének ideje 30 percen belül lerövidül, alkalmazkodva a „többszériás” megrendelésekhez.

- Minőségfejlesztés: A nagy pontosságú kalanderezés (vastagsági eltérés ≤0,02 mm) és gumírozás (a gumiréteg egyenletessége ≥98%) biztosítja a termék egyenletes teljesítményét. Például a nyomdatakarók nyomtatási ellenállása 300 000 lapról több mint 500 000 lapra nő, a vízzáró hevederek élettartama pedig több mint 30 évre nő.

- Költségoptimalizálás: Az anyagfelhasználási arány a hagyományos eljárások 60-70%-áról 90%-ra nő, csökkentve a gumianyag-pazarlást; az integrált gyártás csökkenti a közbenső láncszemeket (mint például a másodlagos ragasztás és vágás), és 40%-kal csökkenti a munkaerőköltségeket.

Azáltal, hogy a teljes kategóriájú gumitermékek gyártását lefedjük, beleértve a "lemez alakú speciális formájú"-t is, berendezéseink nem csak az ipari minőségű, nagy igényű alkatrészek precíziós gyártását tudják kielégíteni, hanem támogatják a fogyasztási cikkek nagyszabású kínálatát is, így a gumitermékeket gyártó vállalatok alapvető támogatási eszközévé válnak, hogy a "feldolgozó OEM-ből" a "nagy hozzáadott értékű termékkutatásból és -fejlesztésből" váljanak át.