-

Gumi dagasztógépA gumidagasztó egyfajta ipari berendezés, amelyet a gumi- és műanyagiparban használnak nyersanyag...

Gumi dagasztógépA gumidagasztó egyfajta ipari berendezés, amelyet a gumi- és műanyagiparban használnak nyersanyag... -

Gumi Banbury gépA korszerű gumi- és műanyagfeldolgozás területén a hatékony, energiatakarékos és környezetbarát g...

Gumi Banbury gépA korszerű gumi- és műanyagfeldolgozás területén a hatékony, energiatakarékos és környezetbarát g... -

Nyitott gumikeverő malomA nyitott gumikeverő malom két vízszintesen elhelyezett hengerrel rendelkezik, és a gumi (vagy mű...

Nyitott gumikeverő malomA nyitott gumikeverő malom két vízszintesen elhelyezett hengerrel rendelkezik, és a gumi (vagy mű... -

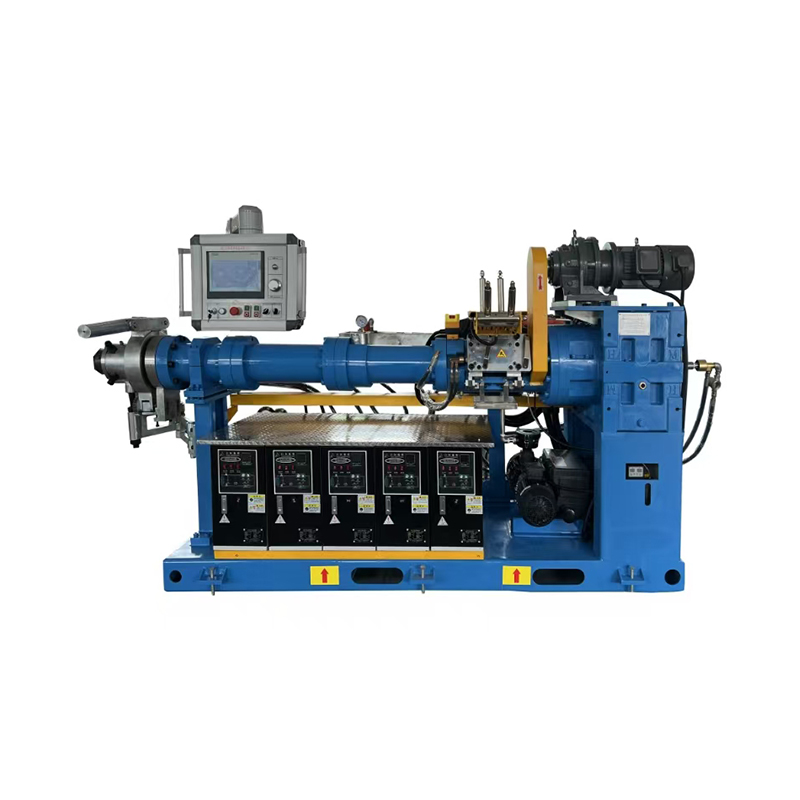

Kétcsavaros adagoló extruder gépA gumifeldolgozó iparban a keverési folyamat közvetlenül befolyásolja a késztermék minőségét és a...

Kétcsavaros adagoló extruder gépA gumifeldolgozó iparban a keverési folyamat közvetlenül befolyásolja a késztermék minőségét és a... -

2 tekercses gumi naptárgépFőleg gumitermékek, például gumiabroncsok, szállítószalagok, gumilapok stb. kalanderezésére haszn...

2 tekercses gumi naptárgépFőleg gumitermékek, például gumiabroncsok, szállítószalagok, gumilapok stb. kalanderezésére haszn... -

3 tekercses gumi naptárgépFőleg szálkábelből, vászonból és más szőtt anyagokból készült gumilapok egyoldali, egyszeri folya...

3 tekercses gumi naptárgépFőleg szálkábelből, vászonból és más szőtt anyagokból készült gumilapok egyoldali, egyszeri folya... -

4 tekercses gumi naptárgépFőleg egy- és kétoldalas, egykor folyamatos bevonatú szálkábelek, vászon és egyéb szőtt anyagok g...

4 tekercses gumi naptárgépFőleg egy- és kétoldalas, egykor folyamatos bevonatú szálkábelek, vászon és egyéb szőtt anyagok g... -

5/6 görgős műanyag naptárgépA modern műanyagfeldolgozó iparban elengedhetetlen az egyenletes vastagság, a kiváló felületi min...

5/6 görgős műanyag naptárgépA modern műanyagfeldolgozó iparban elengedhetetlen az egyenletes vastagság, a kiváló felületi min... -

PVC műanyag lágyfólia kalandergépEzt a gyártósort mezőgazdasági fóliák, színes fóliák, átlátszó fóliák, flexibilis szalagfilmek st...

PVC műanyag lágyfólia kalandergépEzt a gyártósort mezőgazdasági fóliák, színes fóliák, átlátszó fóliák, flexibilis szalagfilmek st... -

PVC merev lemez kalander vonalEzt a gyártósort mindenféle átlátszó, félig átlátszó és nagy töltetű merev PVC műanyag csomagolól...

PVC merev lemez kalander vonalEzt a gyártósort mindenféle átlátszó, félig átlátszó és nagy töltetű merev PVC műanyag csomagolól... -

Hot Feed ExtruderA gumifeldolgozó iparban a forró betáplálás extrudálás továbbra is létfontosságú technológia a fé...

Hot Feed ExtruderA gumifeldolgozó iparban a forró betáplálás extrudálás továbbra is létfontosságú technológia a fé... -

Hidegtápláló extruderA mai gumigyártó iparban, ahol a következetesség, az automatizálás és az energiahatékonyság kulcs...

Hidegtápláló extruderA mai gumigyártó iparban, ahol a következetesség, az automatizálás és az energiahatékonyság kulcs... -

Mikrohullámú forró levegős kikeményítő vonalA gumigyártó iparban a vulkanizálás kritikus folyamat, amely meghatározza a gumitermékek végső fi...

Mikrohullámú forró levegős kikeményítő vonalA gumigyártó iparban a vulkanizálás kritikus folyamat, amely meghatározza a gumitermékek végső fi... -

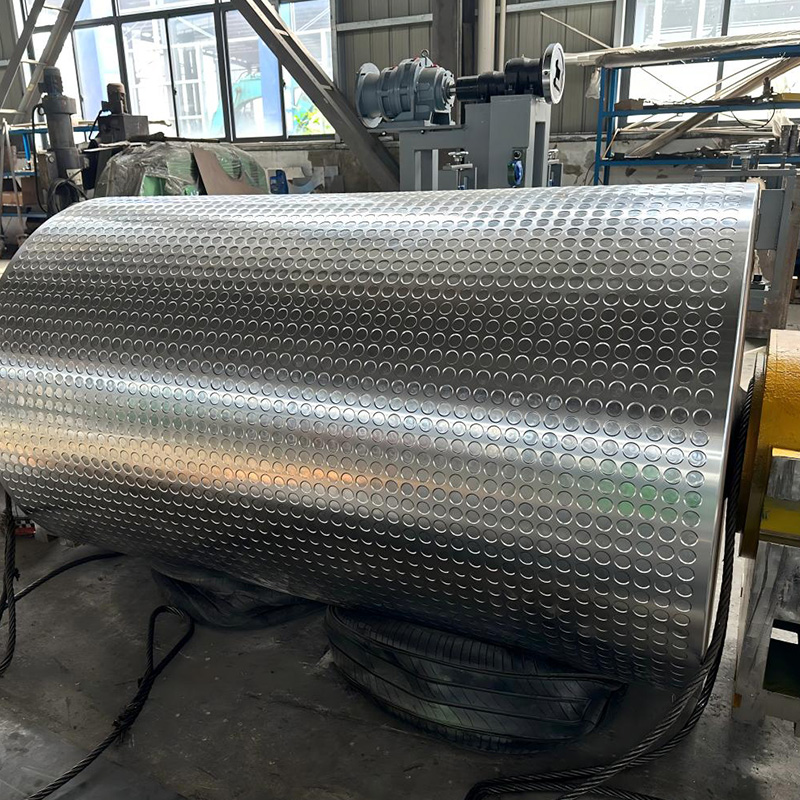

Vulkanizáló hengerA gumiiparban a vulkanizálási folyamat a kulcsfontosságú láncszem a késztermék teljesítményének m...

Vulkanizáló hengerA gumiiparban a vulkanizálási folyamat a kulcsfontosságú láncszem a késztermék teljesítményének m... -

Magas hőmérsékletű olajvezérlőSzámos ipari területen, mint például a gumi, a műanyagok, a vegyszerek, a fröccsöntés, a kompozit...

Magas hőmérsékletű olajvezérlőSzámos ipari területen, mint például a gumi, a műanyagok, a vegyszerek, a fröccsöntés, a kompozit...

Autóipar

Az olyan alapvető technológiákat kihasználva, mint a "nagy pontosságú kompozit öntés, időjárásálló anyagok adaptációja és a tételes stabilitás ellenőrzése", berendezéseink mélyen lefedik az autóipar kulcsfontosságú alkatrészeinek gyártását, beleértve a tömítést, lengéscsillapítást, belső dekorációt és az energiarendszer alkatrészeit. Megfelel mind az új energetikai, mind a hagyományos üzemanyaggal működő járművek általános igényeinek (pl. könnyű kialakítás, tartósság), valamint a differenciált szabványoknak (pl. nagynyomású tömítés, koronaállóság). A konkrét alkalmazások a következők:

I. Gépjárműipari tömítő és lengéscsillapító rendszerek: A „hosszú távú tömítésre és alacsony zajszintű lengéscsillapításra” összpontosítva

1. Járműkarosszéria tömítések gyártása

A textíliák (poliészter zsinórszövet, nylon vászon) kétoldalas folyamatos gumírozására és a nagy pontosságú kalanderezési technológiára támaszkodva gyártunk autóajtók, ablakok és kabinok magtömítő komponenseit:

- Ajtókeret-védőlécek: Kompozit szerkezet elfogadása "EPDM gumiacél magváza bolyhosodó rétegből". A berendezés szinkronban szabályozza a gumianyag hőmérsékletét (160-180 ℃) és nyomását többhengeres kalanderezéssel, hogy biztosítsa a gumi és az acél magváz közötti szoros kötést (lehúzási szilárdság ≥8N/cm). Ezenkívül befejezi a pelyhesítő réteg online ragasztását (pelyhesedési tapadás ≥5N/25mm), megakadályozva a pelyhesedés leesését alacsony hőmérsékletű (-40 ℃) vagy magas hőmérsékletű (80 ℃) környezetben, teljesítve a 150,00 km-es jármű tömítési teljesítményének ≤10%-os csillapítására vonatkozó szabványt.

- Erőteljes akkumulátorrekesz tömítőcsíkok: Az új energetikai járművek nagyfeszültségű rekeszeivel szemben támasztott víz- és porálló követelmények teljesítése érdekében a berendezés "szilikon üvegszálas szövet" kompozit tömítőcsíkokat tud előállítani. A kalanderezési folyamat a gumiréteg vastagságának eltérését ≤0,02 mm-re szabályozza, tökéletes illeszkedést biztosítva a tömítőfelület és a rekesz között, megfelel az IP6K9K védelmi besorolásnak (nincs szivárgás nagynyomású vízpermet alatt), és koronaellenállása (1000 órán át ≥10kV-nak ellenáll) alkalmazkodik a nagyfeszültségű akkumulátorrész környezetéhez.

2. Lengéscsillapító és zajcsökkentő alkatrészek

Gumilemez-préselés és kompozit gumírozási technológia alkalmazása ütéscsillapító alkatrészek előállításához autók alvázaihoz és energiaellátó rendszereihez:

- Motorrögzítési lengéscsillapítók: Háromrétegű, kompozit szerkezetű „természetes gumi poliészter zsinórszövet fém bélés”. A berendezés folyamatos gumírozási technológiával éri el a gumi és fém közötti buborékmentes kötést, a gumiréteg rugalmassági modulusát 5-8MPa-ra szabályozzák (eltérés ≤5%), így biztosítva a ≥80%-os lengéscsillapítási hatékonyságot és csökkentve a motorból a jármű karosszériájába továbbított zajt (csillapítás ≥25dB).

- Alváz perselyek: A MacPherson felfüggesztések gumiperselyeihez a berendezés kalanderezéssel "neoprén vékony lemezekből (0,3-0,5 mm-es zsinórszövet-erősítőréteg") kompozit szerkezeteket állít elő. Formázás és vulkanizálás után nagy merevségű perselyek (radiális merevség ≥150N/mm) képződnek, amelyek alkalmazkodnak a jármű kormányzása során fennálló deformációgátló követelményekhez, míg a fáradásállóságuk (1 millió ciklus után nincs repedés) megfelel a jármű életciklus-követelményeinek.

II. Autóbelső és funkcionális alkatrészek: a „textúra, a környezetvédelem és a könnyű súly egyensúlya”

1. Belső kompozit alkatrészek

Gumi-műanyag kalanderezési és textilgumírozási technológián keresztül belső alkatrészek, például műszerfalak és ajtópanelek gyártása:

- A műszerfal borítása: „PVC/ABS ötvözet gumiból készült, nem szőtt szövetalap” kalanderezett kompozitok felhasználásával. A berendezés egyszerre tudja elvégezni a gumiszínezést (pl. műbőr textúra), a dombornyomást (Ra ≤0,8μm) és az alapanyag ragasztását, 15 méter/perc gyártási sebességgel. A kalanderezési hőmérsékleti gradiens szabályozásával a bőr hőzsugorodási aránya ≤0,3% legyen, elkerülve a ráncosodást hosszú távú használat után. A késztermék megfelel a VOC (illékony szerves vegyületek) ≤50 μgC/g autóbelső szabványnak.

- Ajtókartámasz erősítő rétegek: "Üvegszálas szőnyeg PP gumi" folyamatos gumírozás és kalanderezés segítségével könnyű megerősített panelek kialakítása (sűrűség ≤1,2g/cm³), a hagyományos fémvázak helyettesítése, a tömeg 30%-os csökkentése, míg a ≥80MPa hajlítószilárdság elérése, az új energiaigényekhez való alkalmazkodás a könnyű járművekhez.

2. Funkcionális belső kiegészítők

- Biztonsági övvezetők: "Nylon vászon TPU gumiréteg" kompozit lapok gyártása kalandereken keresztül, amelyeket vágnak és vezetőkké formálnak. A gumiréteg súrlódási együtthatója 0,3-0,4 között van szabályozva (eltérés ≤0,02), biztosítva a biztonsági öv zökkenőmentes visszahúzását (ellenállás ≤5N), és az öregedésállósága (1000 óra 120°C-on nem repedik) megfelel a jármű napsugárzásnak kitett környezeti követelményeinek.

- Csomagtartó vízálló szőnyegek: "Poliészter szövet PVC gumiréteg" kétoldalas gumírozási eljárás, egyenletes gumiréteg vastagsággal (eltérés ≤0,03 mm), biztosítva a vízállóságot (0,1 MPa nyomás alatt 30 percig nem szivárog). Eközben a kalanderezett csúszásgátló textúrák (0,5-1 mm kiemelkedési magasság) javítják az elemek rögzítését, alkalmazkodva a SUV-k és szedánok csomagtartójának használati forgatókönyveihez.

III. Gumiabroncs- és erőátviteli rendszerek: a „biztonság, hatékonyság és hosszú élettartam” támogatása

1. A gumiabroncs-alkatrészek gyártása

A naptározási technológia folytatása vékony, radiális gumiabroncs belső burkolatok és légmentes rétegek esetében, alkalmazkodva a gumiabroncs biztonsági teljesítménykövetelményeihez:

- Gumiabroncs légmentes réteg: Butilgumi vékony lapok (0,3-0,5 mm vastagságú) naptározással. A berendezés biztosítja a film légáteresztő képességét ≤10⁻⁸cm³/(cm·s·Pa) a nagy pontosságú gördülési távolság szabályozással (eltérés ≤0,01mm), csökkentve a gumiabroncs havi légszivárgási arányát ≤0,5%-ra, alkalmazkodva az új energiájú járművek alacsony gördülési ellenállású abroncsigényéhez.

- Gumiabroncs karosszéria-erősítő réteg: Poliészter kordszövet mindkét oldalán gumírozott és formára kalanderezett, a gumiréteg és a kordszövet közötti kötési szilárdság ≥10N/mm, javítva a gumiabroncs karosszériájának ütésállóságát (kitörés nélkül képes ellenállni a 80 km/órás ütközéseknek), alkalmazkodik a haszongépjárművek és terepjárók bonyolult útviszonyokhoz.

2. Erőátviteli és csővezetékrendszerek

- Szinkron szíjak és hajtószíjak: "Üvegszálas zsinórszövet neoprén" folyamatos gumírozás és kalanderezés a motor vezérműszinkron szíjak előállításához. A berendezés a szíjvastagság eltérését ≤0,02 mm-re szabályozza, biztosítva az átviteli pontosságot (fázishiba ≤0,5°), valamint az olaj- és hőmérsékletállóságot (-30 ℃ és 120 ℃ között teljesítménycsillapítás nélkül), ≥150 000 km élettartammal.

- Üzemanyag/hűtőfolyadék csővezetékek: "Olajálló nitril gumi belső réteggel megerősített kordszövet EPDM külső réteggel" kompozit tömlők gyártása kalandereken keresztül. A belső gumiréteg egyenletes vastagsága (eltérés ≤0,03mm) biztosítja az üzemanyag-áteresztőképesség ellenállását (súlycsökkenés ≤0,5% 24 óra alatt), alkalmazkodva a hagyományos üzemanyaggal működő járművek és hibrid modellek üzemanyagrendszeréhez. Az új energetikai járművek hűtőfolyadék csővezetékeihez "szilikon belső réteg poliészter szövet erősítő réteg" állítható elő, amely ellenáll az etilénglikol korróziónak (1000 óra után nincs duzzanat), és megfelel az akkumulátor hőkezelési ciklusának követelményeinek.

IV. Az autóiparhoz alkalmazkodó technológia fő előnyei

- Szigorú szabványoknak való megfelelés: A berendezés által gyártott alkatrészek átmennek az autóipari minősítéseken (pl. ISO 16232, SAE J2000), alkalmazkodva az olyan extrém környezetekhez, mint a magas és alacsony hőmérséklet (-40 ℃ és 120 ℃), a vibráció (10-2000 Hz) és a kémiai korrózió (fuel).

- A könnyű súly és az integráció támogatása: A "textilerősítésű vékony gumiréteg kompozit" technológiának köszönhetően az alkatrészek tömege 20-30%-kal csökken a hagyományos eljárásokhoz képest, és az integrált gyártás csökkenti a toldási kapcsolatokat (pl. 3-szori ragasztás helyett egyszeri 成型 szigetelőszalag), javítva az összeszerelés hatékonyságát.

- Tétel stabilitása: A folyamatos gyártási mód biztosítja, hogy az azonos tételben lévő termékek teljesítményeltérése ≤3% legyen (pl. ütéselnyelő alkatrészek rugalmassági modulusa, tömítések keresztmetszeti mérete), ami megfelel az autógyártók több millió darabos tömeggyártásának konzisztencia követelményeinek.

Azáltal, hogy a teljes „tömítés – lengéscsillapítás – belső – teljesítmény” autóipari láncban lefedjük az alapvető alkatrészek gyártását, berendezéseink nem csak a hagyományos tüzelésű járművek tartóssági igényeit elégítik ki, hanem kielégítik az új energetikai járművek nagyfeszültségű, könnyűsúlyú és alacsony VOC-szabványait is, így az autógyártók kulcsfontosságú eszköztámogatásává válik a termékmegbízhatóság és a piaci versenyképesség javítása érdekében.